压铸件的后处理工艺包括去毛刺、抛光、表面处理等。去毛刺是为了去除零件表面的毛刺和飞边,提高其表面光洁度和尺寸精度。抛光则是通过机械或化学方法,进一步提高零件的表面光洁度和美观性。表面处理包括电镀、喷涂、阳极氧化等,以提高零件的耐腐蚀性、耐磨性和美观性。后处理工艺的选择需根据零件的使用环境和性能要求进行综合考虑,以确保其满足设计要求。压铸件在生产过程中可能会出现缩孔、气孔、裂纹、变形等缺陷。缩孔是由于金属液体在冷却过程中收缩不均匀导致的,通常出现在壁厚较大的部位。气孔则是由于金属液体中的气体未能完全排出,导致零件内部出现空洞。裂纹是由于冷却过程中应力集中导致的,通常出现在零件的尖角或壁厚变化较大的部位。变形则是由于冷却不均匀或模具设计不合理导致的。这些缺陷会影响零件的力学性能和使用寿命,需通过优化工艺和模具设计来避免。压铸件的生产效率高,适合大批量生产。金华质量压铸件涡轮壳

硬质点其他名称:氧化夹杂、夹渣。特征:铸件基体内存在有硬度高于金属基体的细小质点或块状物,使加工困难,刀具磨损严重,加工后铸件上常常显示出不同亮度的硬质点。产生原因:合金中混入或析出比基体金属硬的金属或非金属物质,如AL2O3及游离硅等。1、氧化铝(AL2O3):(1)铝合金未精练好。(2)浇注时混入了氧化物。2、由铝、铁、锰、硅组成的复杂化合物,主要上由MnAL3在熔池较冷处形成,然后以MnAL3为重点使Fe析出,又有硅等参加反应形成化合物。3、游离硅混入物:(1)铝硅合金含硅量高。(2)铝硅合金在半液态浇注,存在了游离硅。排除措施:1、熔炼时要减少不必要的搅动和过热,保持合金液的纯净,铝合金液长期在炉内保温时,应周期性精炼去气。2、铝合金中含有钛、锰、铁等组元时,应勿使偏析并保持洁净,用干燥的精炼剂精炼,但在铝合金含有镁时,要注意补偿。3、铝合金中含铜、铁量多时,应使含硅量降低到,适当提高浇注温度以先使硅析出。脆性特征:铸件基本金属晶粒过于粗大或细小,使铸件易断裂或碰碎。产生原因:1、合金液过热过大或保温时间过长。2、激烈过冷,结晶过细。3、铝合金中杂质锌、铁等含量太多。4、铝合金中含铜量超出规定范围。 金东区专业压铸件压铸件的设计通常需要考虑材料的流动性和模具的填充特性。

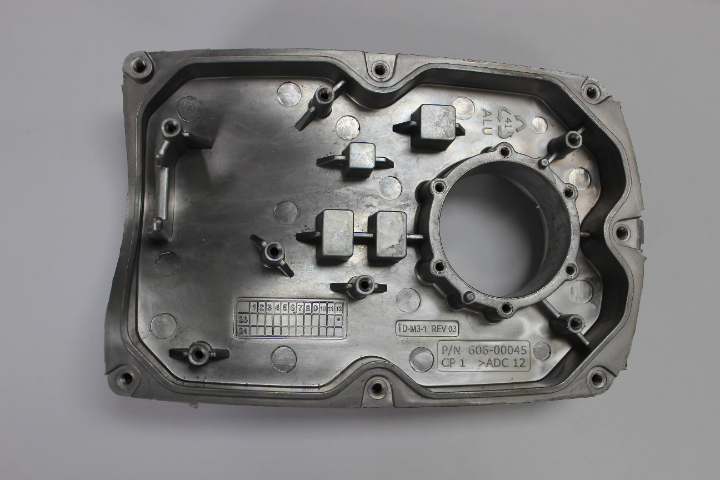

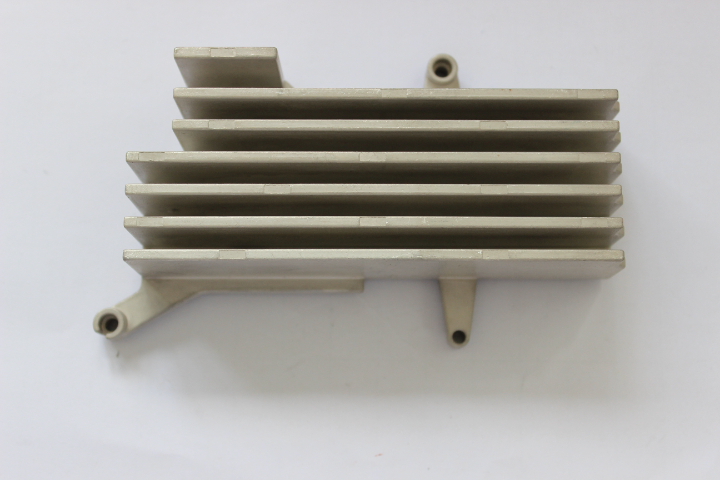

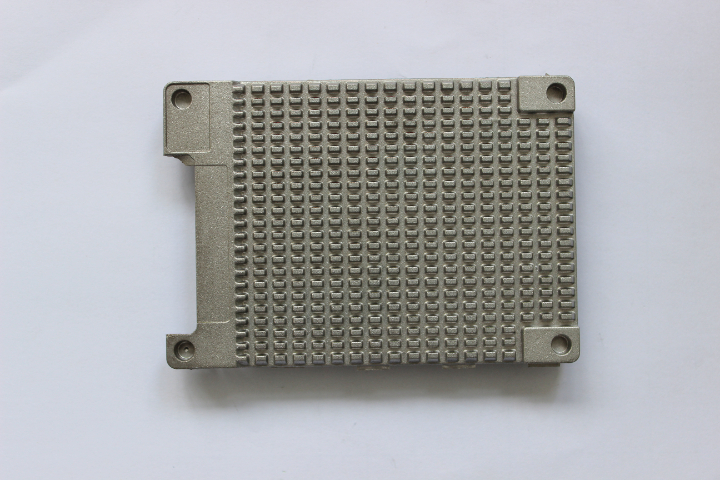

压铸件在众多领域都有广泛应用。在汽车行业,压铸件已成为不可或缺的一部分,涵盖发动机、变速器、底盘、车身等多个部位。例如,发动机的缸体、缸盖、进气歧管等采用铝合金压铸件,不仅减轻了发动机重量,还提高了其散热性能和动力输出;变速器壳体采用压铸件,可保证其精度和强度,提高传动效率;车身结构件如减震塔、车门框等也开始采用大型压铸结构件,实现了减重和集成化。在电子领域,各种电子产品的外壳,如手机、电脑、相机等,大多采用压铸件,其良好的外观质量和精度能够满足产品的设计要求。此外,在航空航天、机械制造、医疗器械、五金工具等领域,压铸件也都发挥着重要作用。

气孔其他名称:空气孔、气眼。特征:卷入压铸件内部的气体所形成的形状较为规则,表面较为光滑的孔洞。产生原因:主要是包卷气体引起:1、浇口位置选择和导流形状不当,导致金属液进入型腔产生正面撞击和产生旋涡。2、浇道形状设计不良。3、压室充满度不够。4、内浇口速度太高,产生湍流。5、排气不畅。6、模具型腔位置太深。7、涂料过多,填充前未燃尽。8、炉料不干净,精炼不良。9、机械加工余量太大。排除措施:1、选择有利于型腔内气体排除的浇口位置和导流形状,避免金属液先封闭分型面上的排溢系统。2、直浇道的喷嘴截面积应尽可能比内浇口截面积大。3、提高压室充满度,尽可能选用较小的压室并采用定量浇注。4、在满足成型良好的条件下,增大内浇口厚度以降低填充速度。5、在型腔填充部位处开设溢流槽和排气道,并应避免溢流槽和排气道被金属液封闭。6、深腔处开设排气塞,采用镶拼形式增加排气。7、涂料用量薄而均匀,燃尽后填充,采用发气量小的涂料。8、炉料必须处理干净、干燥,严格遵守熔炼工艺。9、调整压射速度,慢压射速度和快压射速度的转换点。10、降低浇注温度,增加比压。缩孔其他名称:缩眼、缩空。特征:压铸件在冷凝过程中。镁合金压铸件重量轻,在 3C 产品中有应用。

欠铸其他名称:浇不足、轮廓不清、边角残缺。特征:金属液未充满型腔,铸件上出现填充不完整的部位。产生原因:1、合金流动不良引起:(1)金属液含气量高,氧化严重,以致流动性下降。(2)合金浇注温度及模具温度过低。(3)内浇口速度过低。(4)蓄能器内氮气压力不足。(5)压室充满度低。(6)铸件壁太薄或厚薄悬殊等设计不当。2、浇注系统不良引起:(1)浇口位置、导流方式、内浇口股数选择不当。(2)内浇口截面积太小。3、排气条件不良引起:(1)排气不畅。(2)涂料过多,未被烘干燃尽。(3)模具温度过高,型腔内气体压力较高,不易排出。排除措施:1、改善合金的流动性:(1)采用正确的熔炼工艺,排除气体及非金属夹杂物。(2)适当提高合金浇注温度和模具温度。(3)提高压射速度。(4)补充氮气,提高有效压力。(5)采用定量浇注。(6)改进铸件结构,适当调整壁厚。2、改进浇注系统:(1)正确选择浇口位置和导流方式,对非良形状铸件及大铸件采用多股内浇口为有利。(2)增大内浇口截面积或提高压射速度。3、改善排气条件:(1)增设溢流槽和排气道,深凹型腔处可开设通气塞。(2)涂料使用薄而均匀,吹干燃尽后合模。(3)降低模具温度至工作温度。 高压铸造过程可以实现铸件的快速冷却,从而获得更好的机械性能。婺城区压铸件 设计

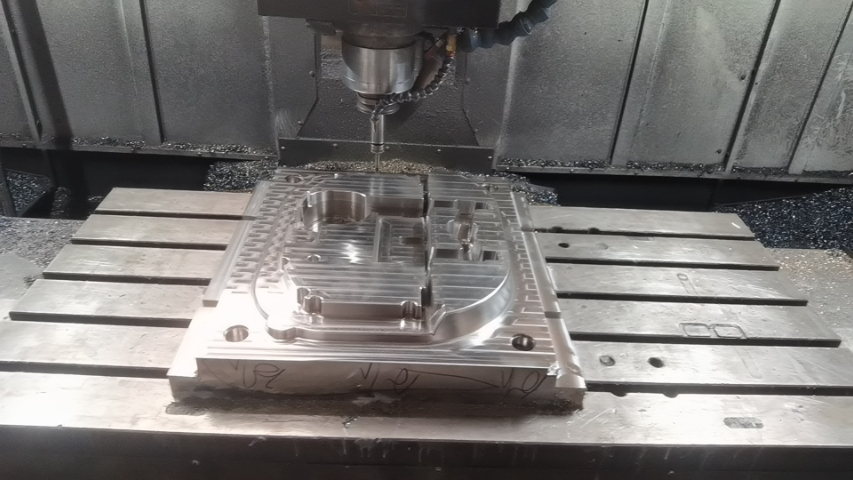

压铸工艺能够生产出具有复杂形状和细节的轻质铸件。金华质量压铸件涡轮壳

压铸件制造的环保性可以从以下几个方面考虑:1.材料选择:选择环保材料是实现压铸件制造环保性的重要因素。使用可回收和可再利用的材料,如铝合金、镁合金等,可以减少对自然资源的需求,并降低环境影响。2.节能减排:在压铸件制造过程中,采用节能技术和设备,如高效能的电炉、能量回收系统等,可以减少能源消耗和废气排放。此外,优化生产工艺和流程,减少废料和废水的产生,也是节能减排的重要手段。3.废物处理和回收利用:合理处理和回收废物和废水,遵守环境保护法规和规范,采取有效的废物处理和回收利用措施。例如,通过废物分选和回收,实现废料的再利用,减少对环境的负面影响。4.减少排放:通过控制生产过程中的废气、废水和固体废物的排放,采取有效的净化和处理手段,减少对大气、水体和土壤的污染。5.绿色设计和生产:在压铸件的设计和生产过程中,考虑产品的可拆卸性和可回收性,减少资源浪费。优化产品结构和形状,降低材料的消耗量。采用环保型润滑剂和冷却剂,减少对环境的影响。6.周期评估和改进:定期进行环境影响评估,了解压铸件制造过程中的环境影响,并针对性地采取改进措施,不断提高环保性能。 金华质量压铸件涡轮壳

文章来源地址: http://wjgj.chanpin818.com/mojuog/yazhumo/deta_25858872.html

免责声明: 本页面所展现的信息及其他相关推荐信息,均来源于其对应的用户,本网对此不承担任何保证责任。如涉及作品内容、 版权和其他问题,请及时与本网联系,我们将核实后进行删除,本网站对此声明具有最终解释权。

[VIP第1年] 指数:3

[VIP第1年] 指数:3