吊装模具前必须检查吊环孔螺纹精度及有效螺纹深度,谨防吊装模具时吊环滑扣。模具固定时,使用模架上开具模脚与压铸机T型槽相对应的U型槽,这样既方便模具安装,又能确保安装牢靠。在试模设定工艺参数时,只要能使铸件合格,达到客户的技术要求,铝液温度、压射速度、压力等参数应尽可能的低,以保护模具和机器。试模尽可能采用与将来批量生产同样的合金、模具温度、浇注温度及冷却时间,这些因素都将极大地影响到对铸件尺寸的正确判定。模具的智能化监控系统能够实时监测模具状态,预防故障发生。北仑区机械压铸模具公司

智能化模具技术智能化模具将集成传感器、控制系统和数据处理技术,能够实时监测模具的工作状态,如温度、压力、磨损等,并根据监测数据自动调整压铸工艺参数,实现模具的自适应控制和故障预测诊断,提高模具的可靠性和生产过程的稳定性。结论压铸模具作为压铸工艺的关键要素,在现代制造业中发挥着不可替代的作用。从其基本概念、工作原理到结构组成、类型特点,再到材料选择、设计制造工艺以及常见问题解决和未来发展趋势,涉及众多复杂而关键的技术领域。宁波机械压铸模具结构模具的定制化服务能够满足客户对特殊铸件的需求。

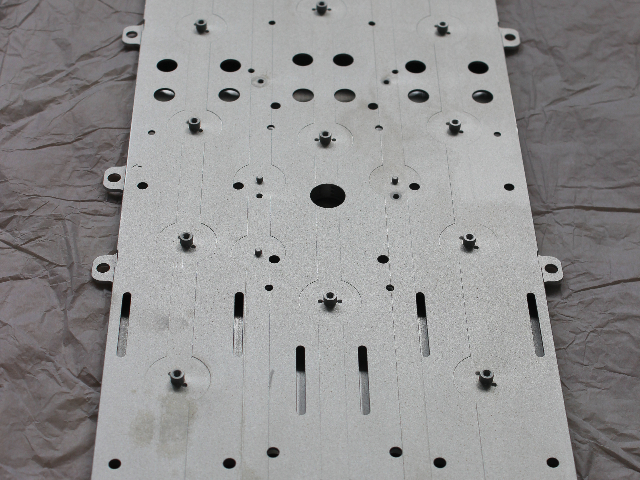

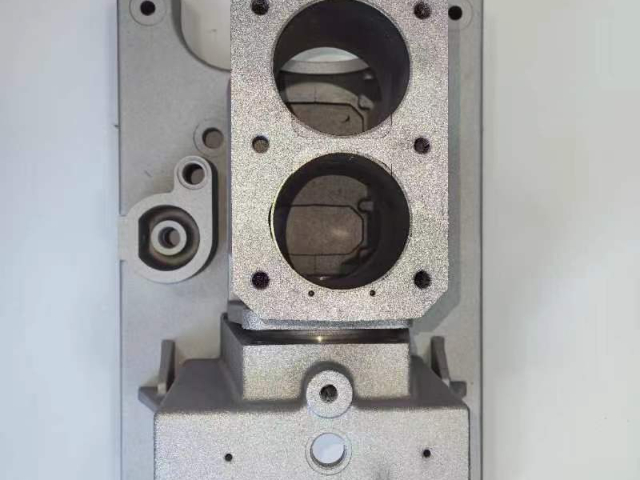

模具制造模具制造包括模具材料的准备、加工、组装和调试等多个步骤。制造过程中需要采用高精度的加工设备和先进的加工技术,如数控加工、电火花加工、线切割等,以确保模具的精度和表面质量。同时,还需要对模具进行热处理,以提高模具的硬度和耐磨性。模具调试模具调试是确保模具能够正常生产的关键环节。在调试过程中,需要对模具进行预热、合模、注射、冷却和开模等操作,观察模具的运行情况,检查产品的质量和尺寸是否符合要求。如有问题,需要及时进行调整和优化。

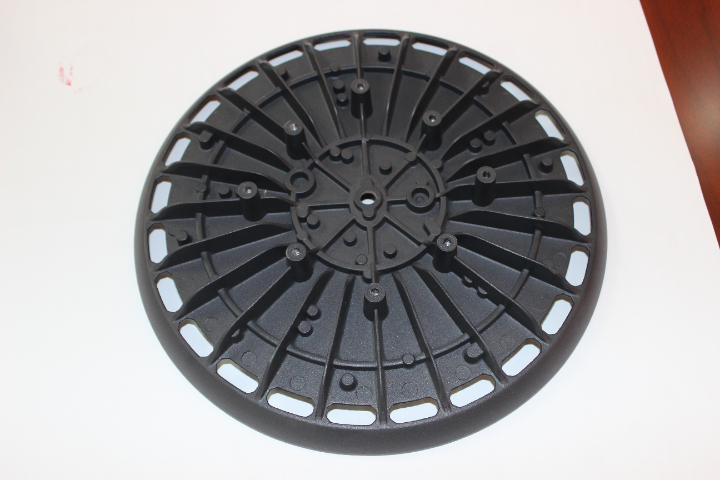

压铸模具作为金属铸造工艺中的重心工具,其性能和使用寿命直接影响到铸件的质量和生产效率。因此,对压铸模具进行定期的维护和保养至关重要。模具的日常检查日常检查是压铸模具维护的基础工作。每次使用前后,应对模具进行全方面检查,包括模具的外观、结构、尺寸等方面。特别要关注模具的导柱、导套、滑块等关键部位是否磨损或松动,以及是否有裂纹、变形等异常情况。对于发现的问题,应及时进行处理和修复,避免问题扩大影响生产。压铸模具的持续优化和改进,是提升整体生产效益的关键。

模具开裂:1.产生原因:模具结构设计不合理导致应力集中、热处理不当产生内应力、压铸过程中受到过大的冲击载荷等。2.解决措施:优化模具结构设计,避免应力集中,采用合理的热处理工艺,消除内应力,调整压铸工艺参数,减少冲击载荷,对模具进行定期探伤检查,及时发现和处理潜在的裂纹。数字化设计与制造随着计算机技术和CAD/CAM/CAE软件的不断发展,压铸模具的设计与制造将更加数字化和智能化。通过数字化设计,可以在虚拟环境中对模具进行优化设计和模拟分析,**模具的性能和可能出现的问题,减少设计错误和试模次数。数字化制造则可以实现模具加工的自动化和高精度控制,提高生产效率和产品质量。热处理工艺能够增强压铸模具的硬度和耐磨性。北仑区机械压铸模具公司

模具的快速原型制作技术可以在产品开发初期提供有效的验证手段。北仑区机械压铸模具公司

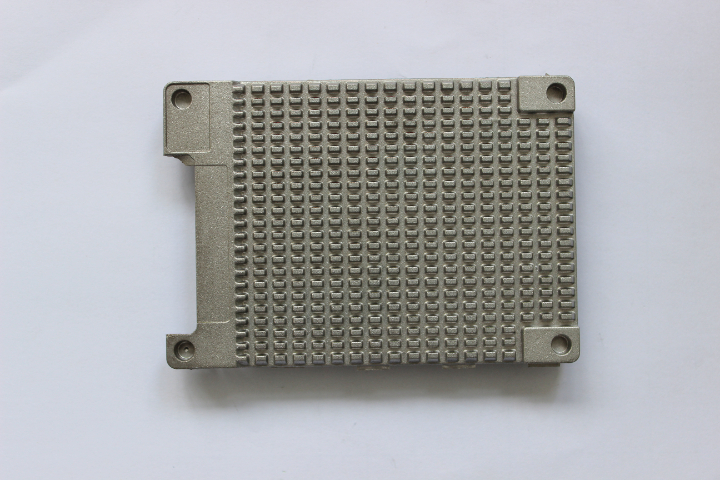

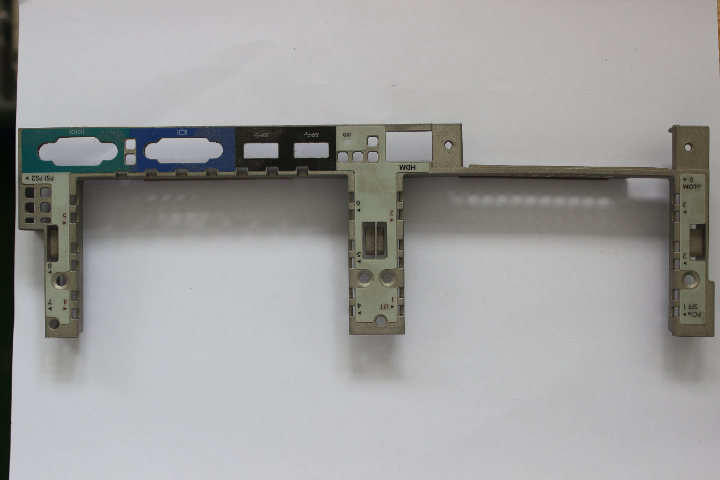

模具钢的性能要求:1.强高度和高硬度:能够承受高压射力和金属液的冲刷,保证模具在长期使用过程中不发生变形和磨损。2.良好的耐热性:在高温金属液的作用下,保持模具材料的性能稳定,防止材料软化和变形。3.优良的耐磨性:减少与金属液、型芯等部件之间的摩擦,延长模具的使用寿命。4.高的韧性:避免模具在受到冲击载荷(如开模、顶出等过程)时发生开裂。5.良好的热疲劳性能:能经受反复的加热和冷却过程而不产生疲劳裂纹。(二)常用的模具钢材料1.H13钢:具有良好的综合性能,在铝合金压铸模具中应用普遍。它具有较高的强度、韧性和耐热性,通过适当的热处理工艺可以进一步提高其性能。2.3Cr2W8V钢:耐热性较好,适用于压铸温度较高的铜合金等模具,但韧性相对较低,在使用过程中需要注意避免过大的冲击。分型面设计分型面的选择直接影响模具的结构复杂性、铸件的质量和脱模难度。在设计分型面时,应考虑铸件的形状特点、尺寸精度要求、外观质量要求以及模具的加工工艺性等因素。尽量选择在铸件轮廓比较大截面处作为分型面,以保证铸件能够顺利脱模,同时减少飞边和毛刺的产生。北仑区机械压铸模具公司

文章来源地址: http://wjgj.chanpin818.com/mojuog/yazhumo/deta_26027199.html

免责声明: 本页面所展现的信息及其他相关推荐信息,均来源于其对应的用户,本网对此不承担任何保证责任。如涉及作品内容、 版权和其他问题,请及时与本网联系,我们将核实后进行删除,本网站对此声明具有最终解释权。

[VIP第1年] 指数:3

[VIP第1年] 指数:3